噴砂白剛玉,作為工業磨料的重要一員,在工業制造和加工中發揮著不可替代的作用。它以其高硬度、高純度、良好的韌性和優異的切削性能贏得了廣泛的贊譽。在噴砂工藝中,選擇合適的白剛玉粒度至關重要,因為它直接關系到噴砂效果、工作效率以及材料表面處理的最終質量。本文將詳細探討噴砂白剛玉的特性及其粒度的選擇方法。

一、噴砂白剛玉的特性

1. 硬度高:噴砂白剛玉的硬度較高,能夠有效地去除工件表面的污漬、銹蝕和涂層,使工件表面呈現出光滑、整潔的外觀。

2. 純度高:白剛玉的純度較高,不含雜質,因此在噴砂過程中不會對工件造成污染。

3. 韌性好:白剛玉具有良好的韌性,能夠承受較大的沖擊力,減少了因撞擊而導致的破碎,延長了使用壽命。

4. 切削性能優異:白剛玉的切削性能優異,能夠有效地切割和打磨工件表面,提高工作效率。

二、粒度選擇的重要性

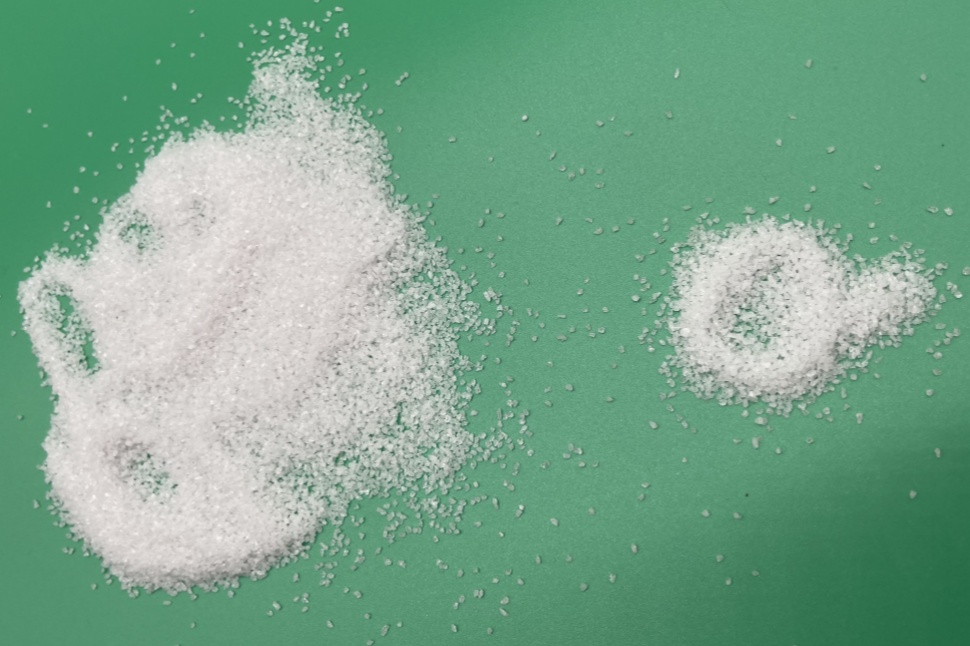

噴砂白剛玉的粒度是影響噴砂效果的關鍵因素之一。粒度的大小直接決定了噴砂過程中對工件表面的處理效果。粒度過大會導致工件表面損傷過大,而粒度過小則可能無法達到預期的噴砂效果。因此,選擇合適的粒度對于獲得理想的噴砂效果至關重要。

三、如何選擇最適合的粒度

1. 根據工件材質選擇:不同材質的工件需要不同粒度的白剛玉進行噴砂。例如,對于較軟的金屬或非金屬材料,可以選擇較粗的粒度;而對于較硬的金屬材料或高精度的表面處理,則需要選擇較細的粒度。

2. 根據噴砂目的選擇:噴砂的目的不同,所需的粒度也不同。例如,若需要去除工件表面的銹蝕或污漬,可以選擇較粗的粒度;若需要進行高精度的表面打磨或拋光,則需要選擇較細的粒度。

3. 試驗驗證:在選擇粒度時,最好進行試驗驗證。通過在工件上進行小范圍的噴砂試驗,觀察噴砂效果和工件表面的處理情況,從而確定最合適的粒度。

4. 考慮設備因素:噴砂設備的類型和性能也會影響粒度的選擇。不同類型和性能的噴砂設備對粒度的要求不同,因此需要根據設備的特點和性能來選擇合適的粒度。

5. 參考行業標準和經驗:在選擇粒度時,可以參考行業標準和經驗。這些標準和經驗通常是根據多年的實踐和實驗得出的,可以為選擇合適的粒度提供有價值的參考。

噴砂白剛玉的粒度選擇對于獲得理想的噴砂效果至關重要。在選擇粒度時,需要考慮工件材質、噴砂目的、設備因素以及行業標準和經驗等因素。通過合理的選擇和試驗驗證,可以找到最適合的粒度,從而提高工作效率和工件表面的處理質量。同時,隨著科技的進步和工業的發展,噴砂白剛玉的性能和應用領域也在不斷拓展和完善,為工業制造和加工提供了更多的可能性和選擇。